Industrie kennis

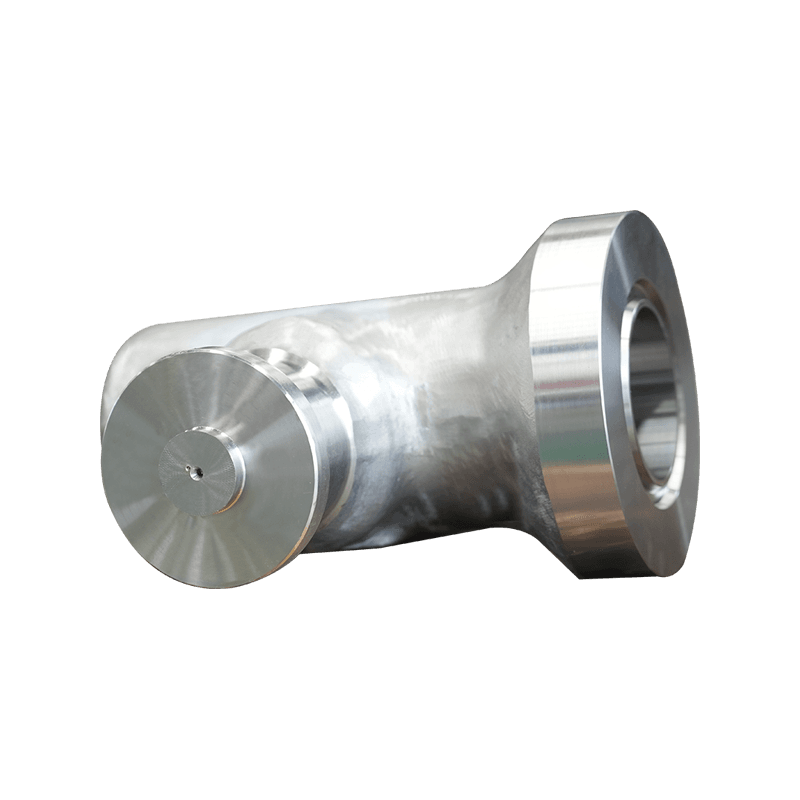

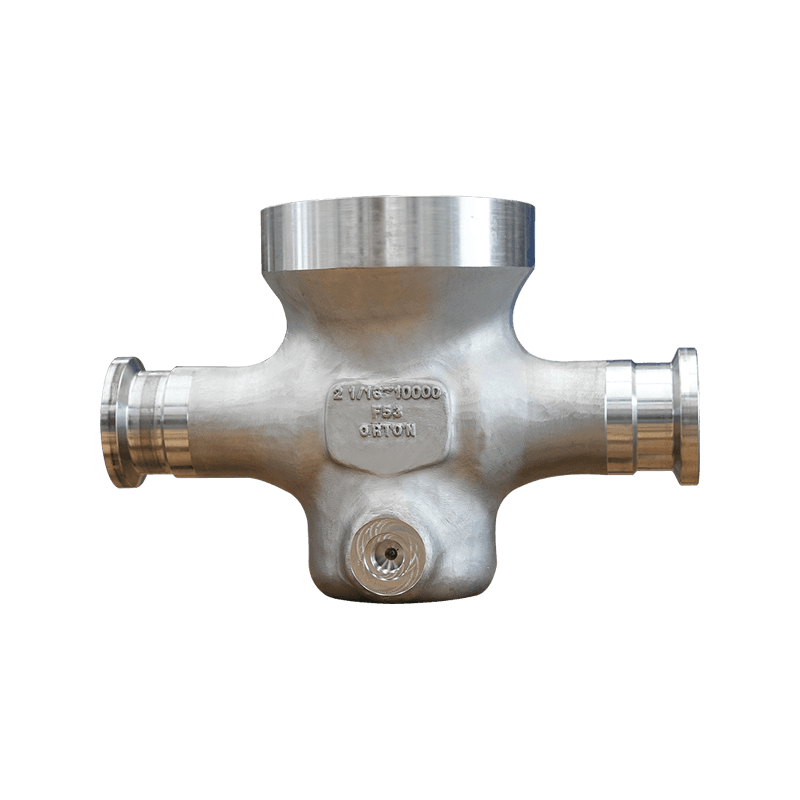

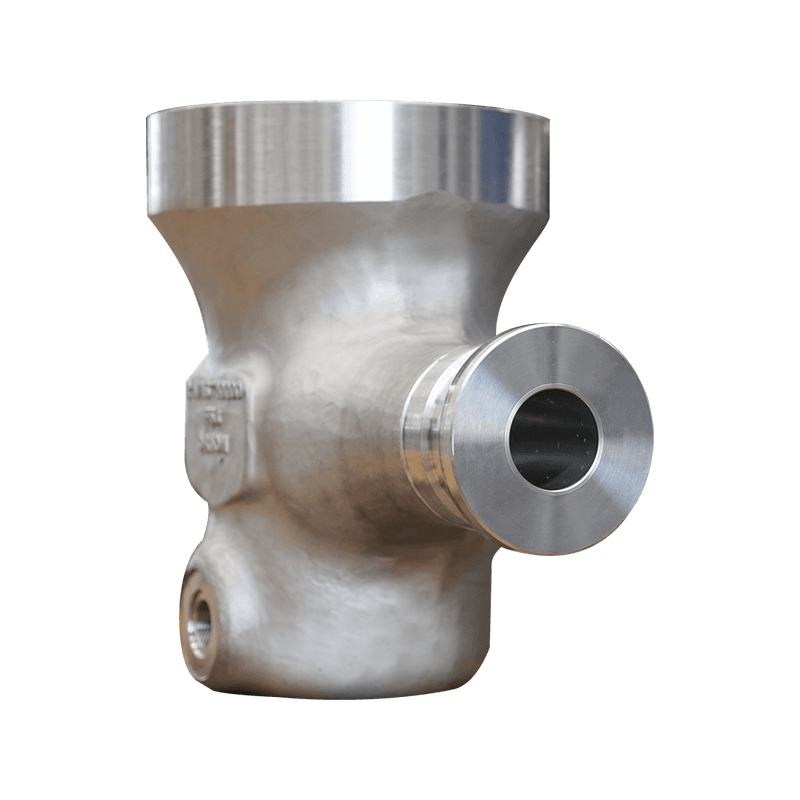

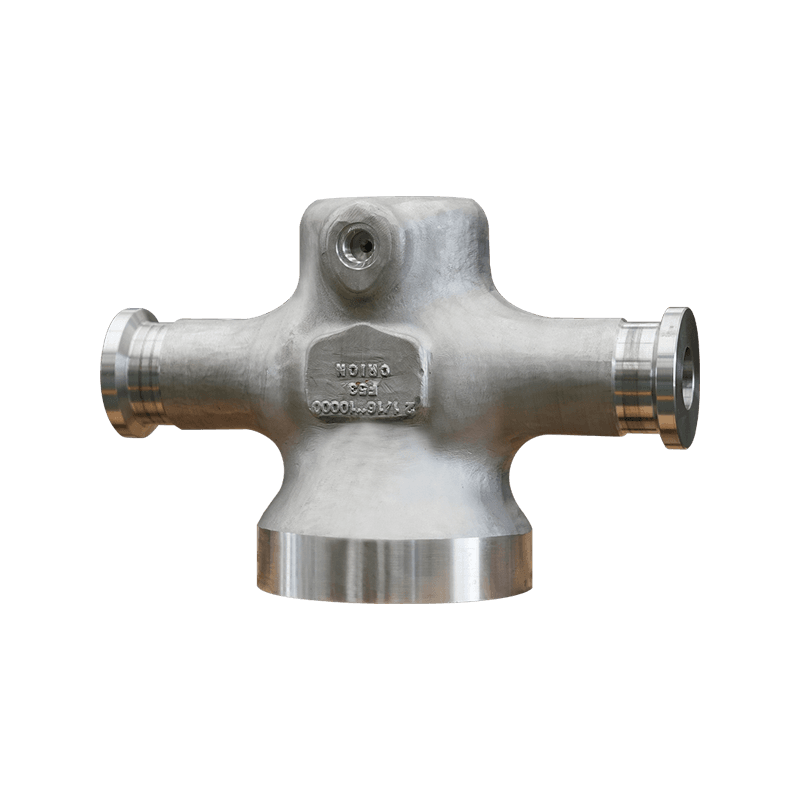

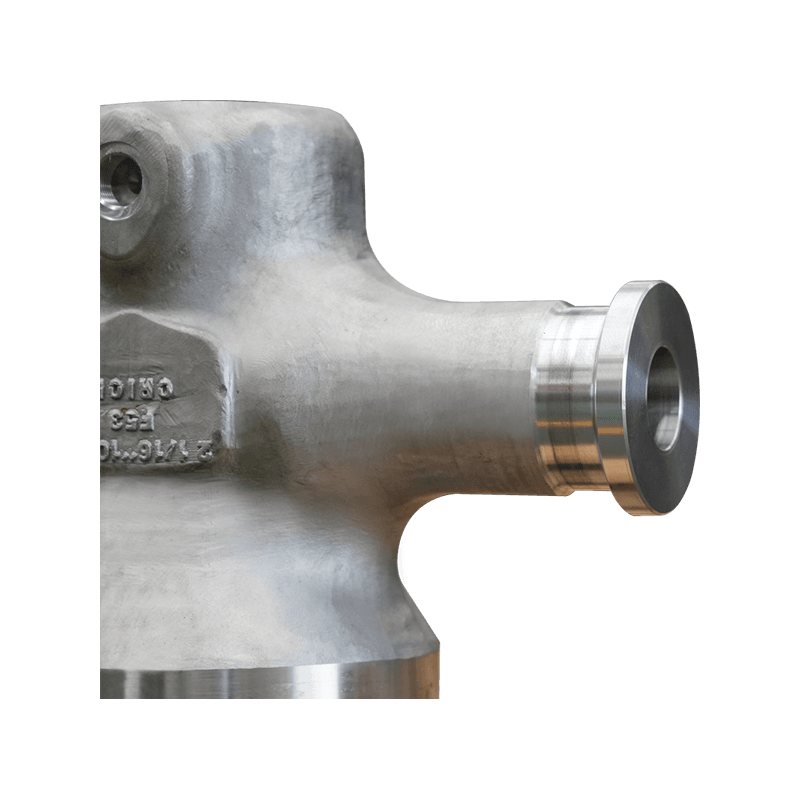

Stress- en vermoeidheidsweerstand Voordelen van vervalste klepcomponenten

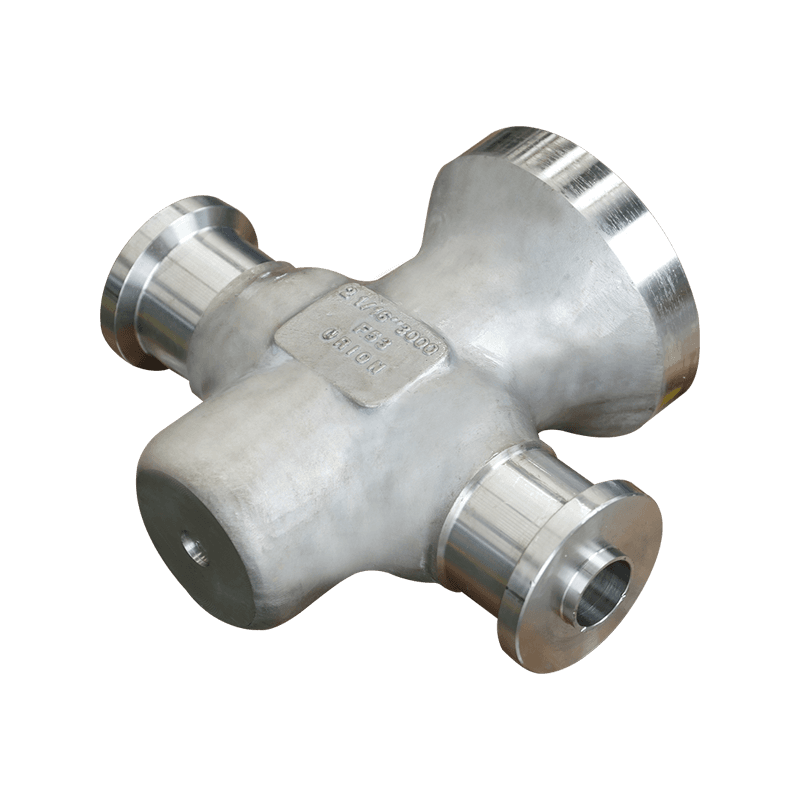

Hogedrukomgevingen: in veel industriële omgevingen zoals olieraffinaderijen, chemische planten of faciliteiten voor het genereren van stroom, worden kleppen vaak gebruikt om de stroom vloeistoffen of gassen onder hoge druk te regelen. Gesmeed kleponderdelen vertonen superieure weerstand tegen vervorming en falen onder dergelijke omstandigheden vanwege hun verbeterde sterkte en structurele integriteit. De compacte korrelstructuur als gevolg van het smeedproces zorgt ervoor dat het materiaal bestand is tegen de intense druk zonder overmatige plastische vervorming of breuk te ervaren.

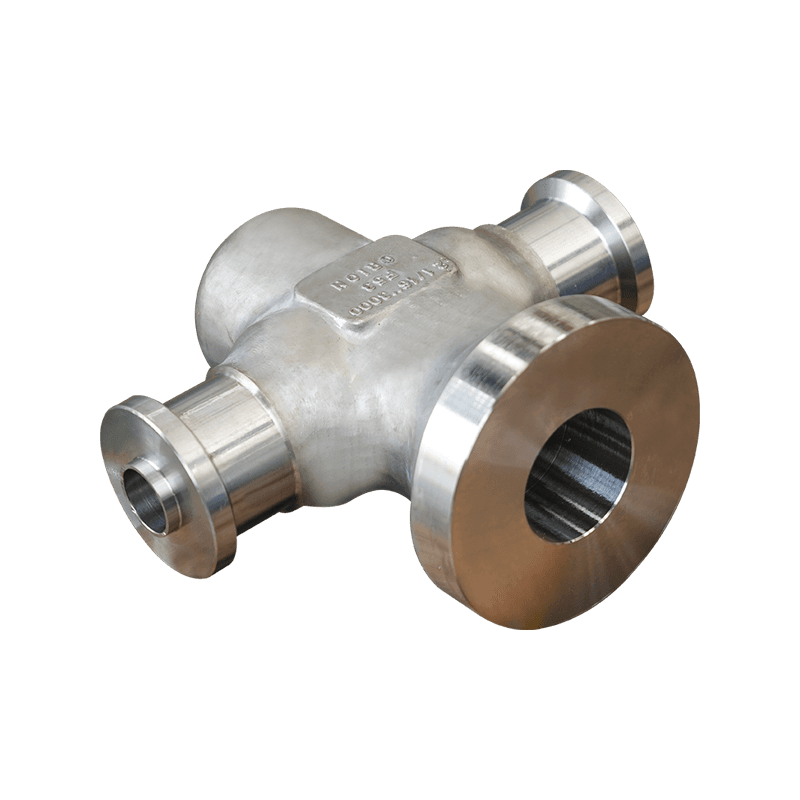

Toepassingen op hoge temperatuur: kleppen die werken in omgevingen met verhoogde temperaturen vereisen materialen die in staat zijn om hun mechanische eigenschappen aan deze uitersten te behouden. Gesmeed kleponderdelen, met name die gemaakt van warmtebestendige legeringen zoals roestvrij staal, nikkellegeringen of titanium, vertonen uitstekende sterkte en kruipweerstand. Dit stelt hen in staat om langdurige blootstelling aan verhoogde temperaturen te weerstaan zonder te lijden aan degradatie of verlies van functionaliteit.

Cyclische belasting: kleppen worden vaak onderworpen aan cyclische laadomstandigheden, waarbij ze afwisselende spanningen ervaren als gevolg van openings- en sluitingsoperaties of schommelingen in vloeistofdruk.

Gesmede kleponderdelen zijn ontworpen om deze cyclische laadcycli te weerstaan zonder scheuren, breuken of andere vormen van vermoeidheidsfalen te ontwikkelen. De superieure vermoeidheidsweerstand van gesmede componenten wordt toegeschreven aan hun verfijnde microstructuur, die de initiatie en verspreiding van vermoeidheidsscheuren minimaliseert, waardoor de levensduur van de klepassemblage wordt verlengd.

Betrouwbaarheid en levensduur: het vermogen van gesmede kleponderdelen om stress en vermoeidheid te weerstaan, zorgt voor de betrouwbaarheid en levensduur van het klepsysteem als geheel. Door het risico van voortijdige falen of downtime te minimaliseren vanwege vermoeidheidsgerelateerde problemen,

Gesmede klepcomponenten Draag bij aan de operationele efficiëntie en veiligheid van kritische industriële processen. Deze betrouwbaarheid is met name essentieel in toepassingen waarbij het falen van de klep kan leiden tot dure productieverstoringen, milieugevaren of veiligheidsrisico's voor personeel.

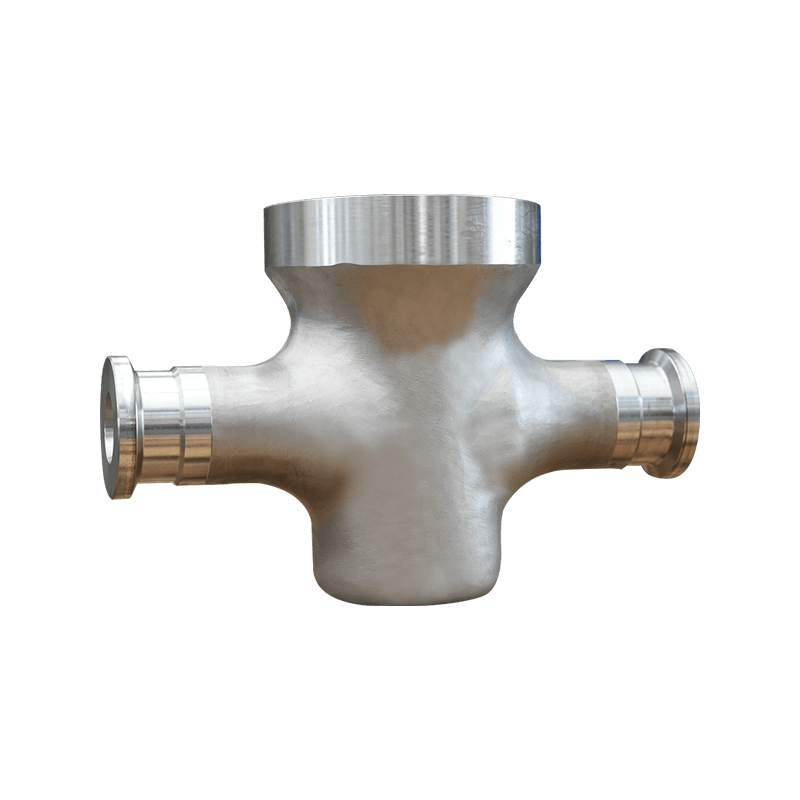

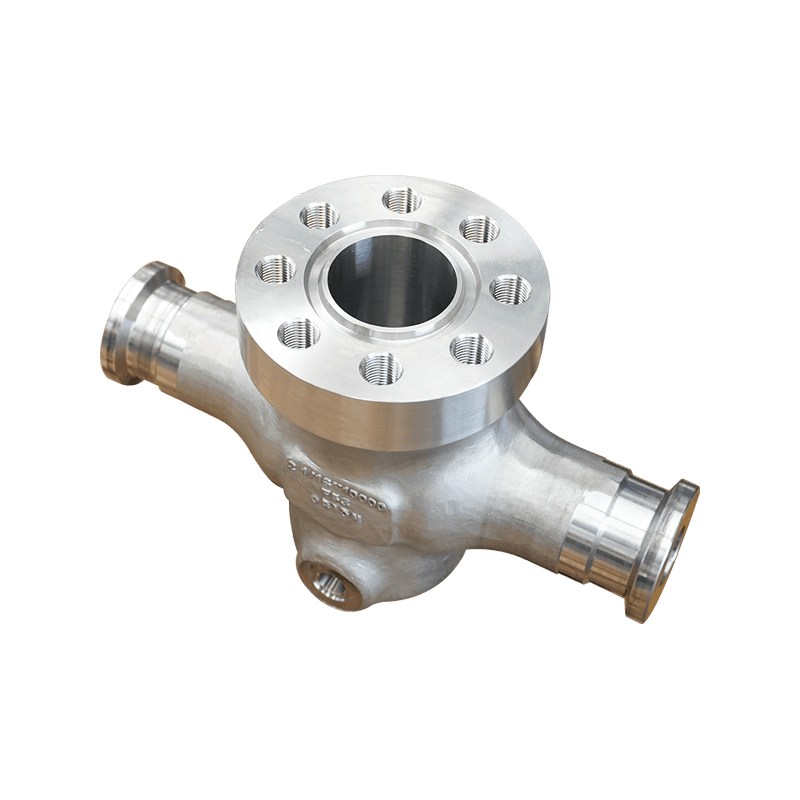

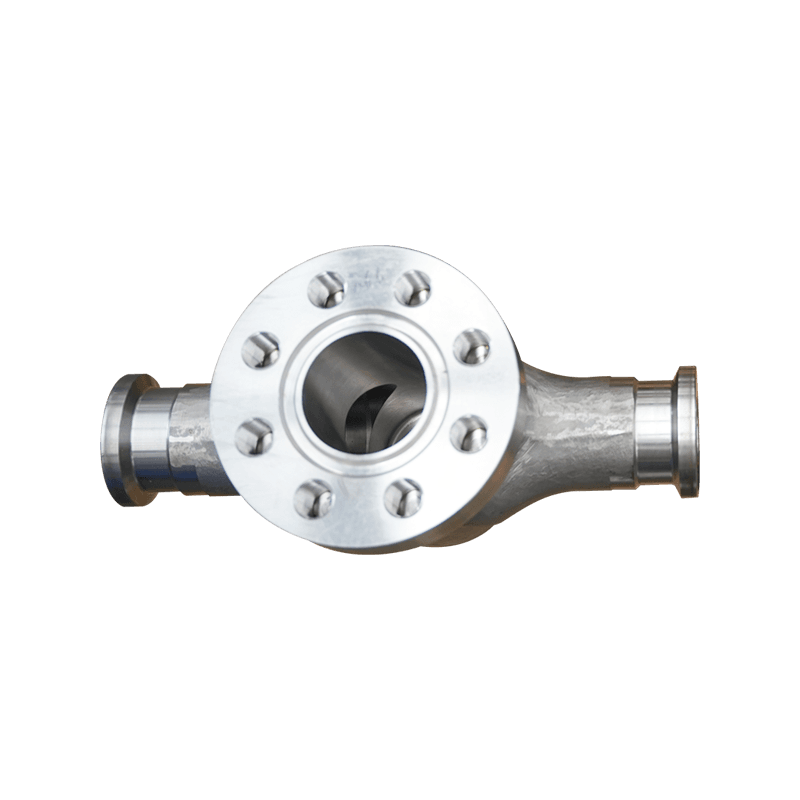

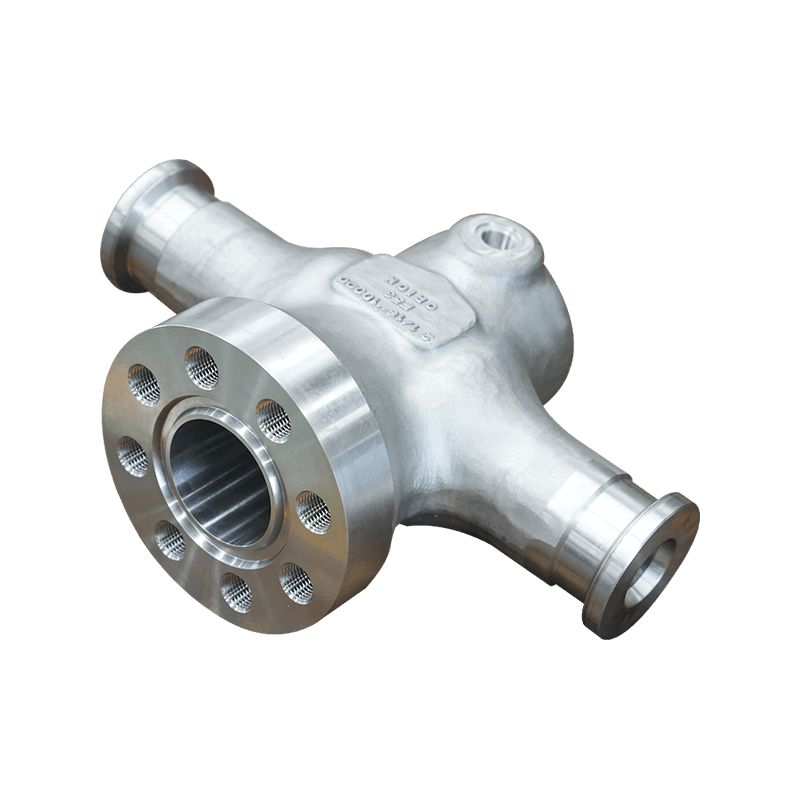

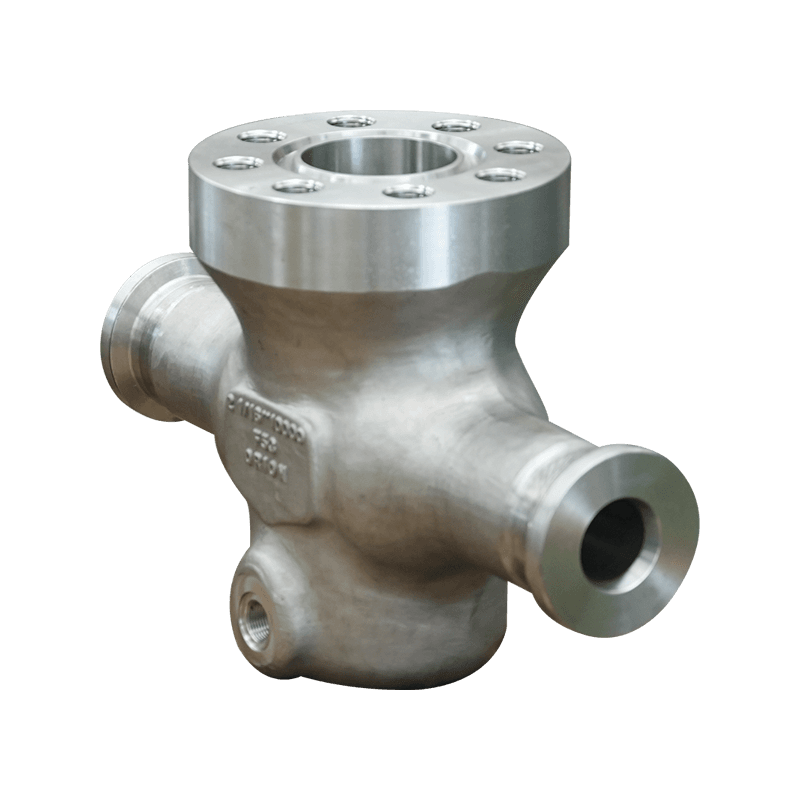

Welke warmtebehandelingsfactoren moeten worden overwogen bij het kiezen van een smeedingsmethode voor het produceren van kogelvensters?

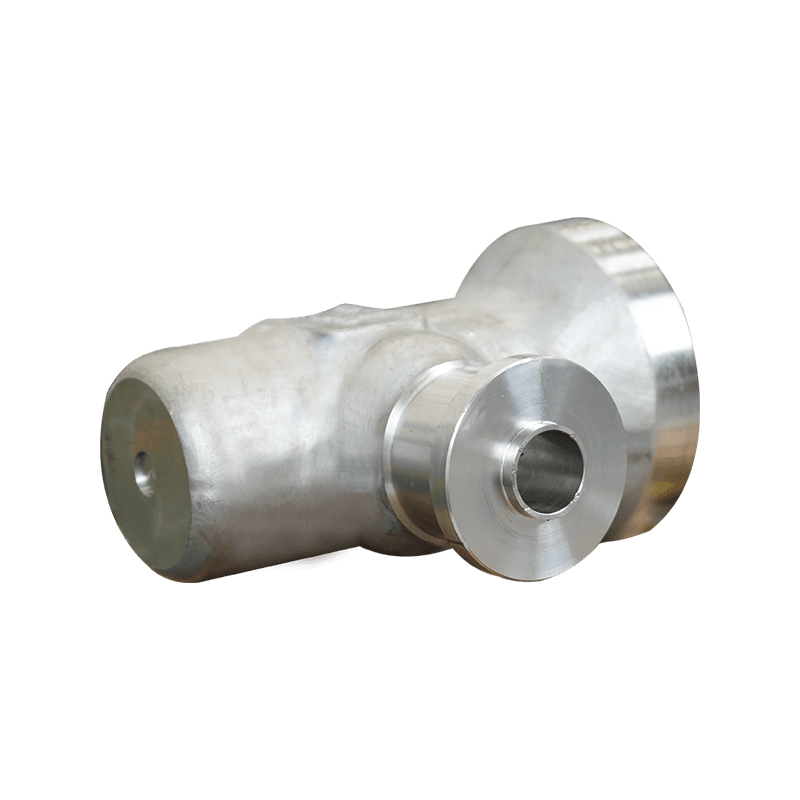

Materiaaltransformatie: veel materialen die worden gebruikt in kogelklepcomponenten, zoals verschillende kwaliteiten roestvrij staal, koolstofstaal of exotische legeringen zoals Inconel of Monel, vereisen warmtebehandeling om de gewenste mechanische eigenschappen te bereiken. Warmtebehandelingsprocessen zoals gloeien, normaliseren, blussen en temperen worden vaak gebruikt om de microstructuur van het materiaal te veranderen, de korrelgrootte te verfijnen, de sterkte te verbeteren en de algehele prestaties te verbeteren.

Smedeedtemperatuurregeling: het smeedproces omvat het onderwerpen van het materiaal aan hoge temperaturen om plastische vervorming en vormgeving te vergemakkelijken. Het temperatuurbereik dat tijdens het smeden wordt gebruikt, moet echter zorgvuldig worden geregeld om ongewenste veranderingen in materiaaleigenschappen of korrelstructuur te voorkomen. Vereisten voor warmtebehandeling dicteren het optimale smeedtemperatuurbereik voor specifieke materialen, zodat de gesmede componenten hun gewenste mechanische eigenschappen na vorm behouden.

Post-forging warmtebehandeling: na het smeedproces kunnen bepaalde materialen extra stappen voor warmtebehandeling vereisen om restspanningen te verlichten, microstructuur te verfijnen of mechanische eigenschappen aan te passen.

Gesmede kogelklepcomponenten Kan processen ondergaan zoals stressverlichting, oplossing gloeien of leeftijdsharden om hun prestatiekenmerken te optimaliseren. De keuze van warmtebehandelingsmethode en parameters hangt af van factoren zoals materiaalsamenstelling, componentgeometrie en gewenste eigenschappen.

Dimensionale stabiliteit: warmtebehandeling kan ook invloed hebben op de dimensionale stabiliteit van gesmede kogelventielcomponenten. Thermische behandelingen zoals stressverlichting of gloeien helpen bij het minimaliseren van dimensionale veranderingen veroorzaakt door restspanningen die zijn geïntroduceerd tijdens het smeden, zodat de componenten hun beoogde vorm en afmetingen in de loop van de tijd behouden. Dit is met name belangrijk voor precisietoepassingen waar strakke dimensionale toleranties vereist zijn.

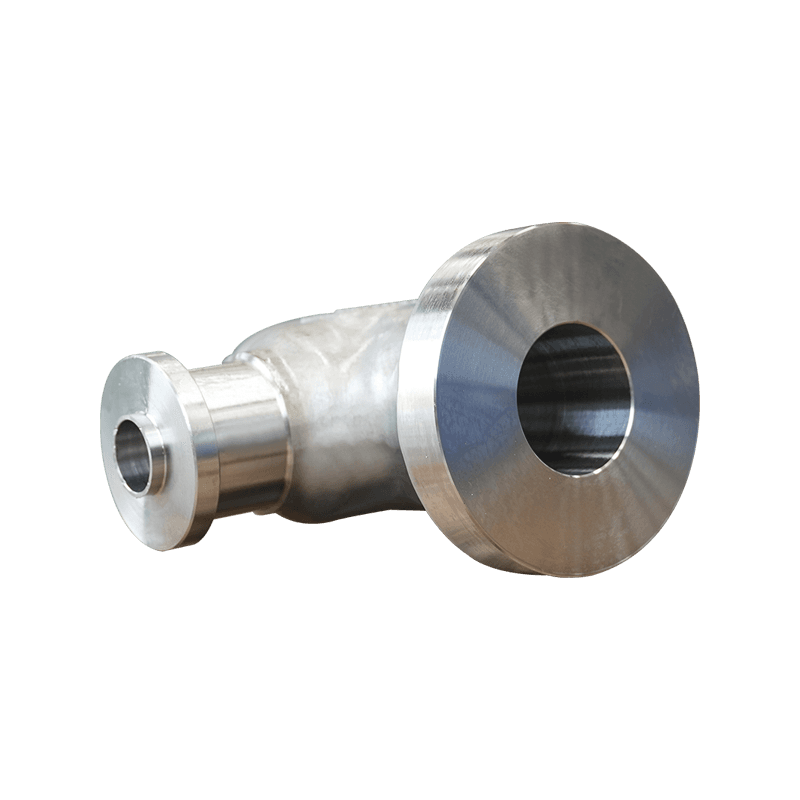

Compatibiliteit van de oppervlaktebehandeling: vereisten voor warmtebehandeling moeten compatibel zijn met elke volgende oppervlaktebehandeling of coatingprocessen die worden toegepast op gesmede kogelklepcomponenten. Bepaalde methoden voor warmtebehandeling kunnen de oppervlaktechemie of metallurgische structuur van het materiaal beïnvloeden, die de hechting, corrosieweerstand of het uiterlijk van toegepaste oppervlaktebehandelingen zoals plateren, coating of passivering kunnen beïnvloeden.

Kwaliteitsborging: een goede warmtebehandeling is essentieel voor het waarborgen van de mechanische integriteit, betrouwbaarheid en een lange levensduur van

Kogelklep smeden . Kwaliteitscontrolemaatregelen, inclusief temperatuurbewaking, tijdsduur en koelsnelheid tijdens de warmtebehandeling, worden geïmplementeerd om de naleving van gespecificeerde warmtebehandelingsvereisten te verifiëren en een consistente productkwaliteit te garanderen.