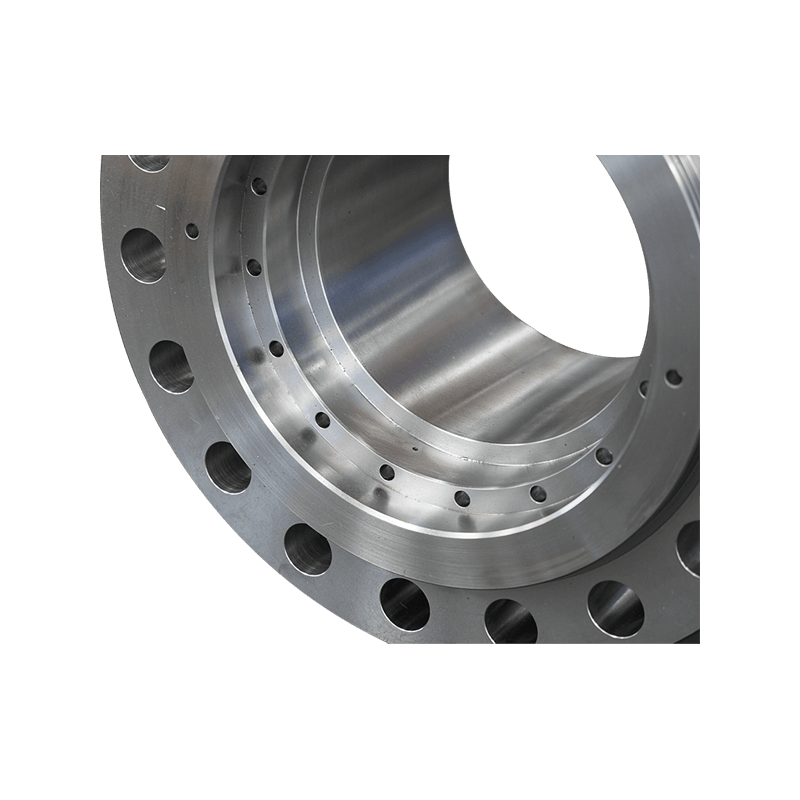

De productie van bewerkte kleponderdelen Betreft een geavanceerde mix van traditionele bewerkingstechnieken en geavanceerde computergestuurde processen. Het doel is om grondstoffen te transformeren - zoals roestvrij staal, koolstofstaal, messing en verschillende legeringen - in zeer precieze en functionele klepcomponenten zoals lichamen, motorkappen, stengels, schijven en stoelen.

Materiaalselectie: de basis van kwaliteit

Voordat een bewerking begint, moet het juiste materiaal worden geselecteerd op basis van de beoogde toepassing van de klep, de bedrijfsdruk, de temperatuur en de corrosiviteit van de vloeistof die het zal verwerken. Deze keuze beïnvloedt de gebruikte bewerkingsprocessen en de gebruikte hulpmiddelen aanzienlijk. Bijvoorbeeld, exotische legeringen die worden gebruikt in krachtige toepassingen vereisen gespecialiseerde gereedschappen en langzamere bewerkingssnelheden in vergelijking met meer gebruikelijke materialen.

Ruwe bewerking: het vormgeven van de basis

De eerste fasen van bewerking omvatten vaak ruwe bewerking bewerkingen. Deze fase richt zich op het snel verwijderen van grote hoeveelheden materiaal om het onderdeel dicht bij de uiteindelijke vorm te krijgen. Veel voorkomende technieken zijn:

-

Zagen: Gebruikt voor het snijden van grondstof in beheersbare spaties.

-

Draaien (draaibankbewerking): Voor cilindrische onderdelen zoals stengels en schijfblanks, roteert een draaibank het werkstuk terwijl een snijgereedschap materiaal verwijdert.

-

Frezen: Gebruikt voor het produceren van vlakke oppervlakken, slots en complexe geometrieën op componenten zoals kleplichamen. Grote multi-axis freesmachines worden hier vaak voor gebruikt.

Deze ruwe processen laten een aanzienlijke hoeveelheid materiaal achter voor latere afwerkingsoperaties, zodat alle oppervlakte -imperfecties of materiaalspanningen uit het initiële snijwerk later worden verwijderd.

Precisiebewerking: het bereiken van strakke toleranties

Zodra de basisvorm is vastgesteld, Precisiebewerking Neemt het over om de kritische afmetingen, oppervlakte -afwerkingen en strakke toleranties te bereiken die nodig zijn voor de klepwerking. Dit is waar de ware kunst van de componenten van de bewerkingsklep schijnt, vaak met behulp van computernumerieke besturing (CNC) machines voor ongeëvenaarde nauwkeurigheid en herhaalbaarheid.

-

CNC draaien: Moderne CNC draaibanken regelen precies de beweging van snijgereedschappen, waardoor ingewikkelde functies op stengels, stoelen en andere rotatiecomponenten met uitzonderlijke nauwkeurigheid mogelijk zijn. Dit omvat functies zoals het snijden van draad, groeven en precieze diameterregeling.

-

CNC -frezen: Voor kleplichamen en motorkappen kunnen Multi-Axis CNC-freesmachines complexe bewerkingen uitvoeren, waardoor precieze boutgaten, vloeistofdassages en montagevers worden gecreëerd. De mogelijkheid om op meerdere assen te bewerken, vermindert tegelijkertijd de installatietijd en verbetert de nauwkeurigheid.

-

Slijpen: Voor extreem strakke toleranties en superieure oppervlakte -afwerkingen, met name op kritieke afdichtingsoppervlakken zoals klepstoelen en schijven, zijn slijpoperaties essentieel. Krinden gebruikt schuurwielen om kleine hoeveelheden materiaal te verwijderen, wat resulteert in zeer gladde en precieze oppervlakken die cruciaal zijn voor het voorkomen van lekken.

-

Honen en lappen: Deze superfinishingprocessen worden gebruikt voor het bereiken van nog fijnere oppervlakte -afwerkingen en dimensionale nauwkeurigheid op kritieke paringsoppervlakken. Honing wordt vaak gebruikt voor interne cilindrische oppervlakken, terwijl lappen extreem vlakke en gladde externe oppervlakken creëert, waardoor de afdichtingsintegriteit van de klep wordt verbeterd.

Tijdens deze precisie-operaties worden zeer gespecialiseerde snijgereedschap, vaak gemaakt van carbide, keramiek of diamant-tip-materialen, gebruikt om de verschillende hardheid en schuurvaardigheid van klepmaterialen aan te kunnen.

Kwaliteitscontrole: zorgen voor prestaties

Na het bewerken, elk Klepassemblagegedeelt ondergaat rigoureuze kwaliteitscontroles. Dit omvat:

-

Dimensionale inspectie: Met behulp van micrometers, remklauwen, coördineren meetmachines (CMM's) en optische vergelijkers om te controleren of alle dimensies voldoen aan specificaties.

-

Surface Finish -analyse: Beoordeling van de ruwheid van bewerkte oppervlakken om optimale afdichting en prestaties te garanderen.

-

Materiële verificatie: Het bevestigen van de materiaalsamenstelling door spectrografische analyse of andere methoden.

-

Niet-destructieve testen (NDT): Technieken zoals magnetische deeltjesinspectie, vloeibare penetrant testen en ultrasone tests worden gebruikt om interne of oppervlaktefouten te detecteren die de integriteit van de component in gevaar kunnen brengen.

Dit zorgvuldige inspectieproces zorgt ervoor dat elk Precisie-gemarkeerde klepcomponent is geschikt voor het doel en zal bijdragen aan de betrouwbare werking van de uiteindelijke klepassemblage.

De toekomst van klepcomponentbewerking

De industrie blijft evolueren met vooruitgang in bewerkingstechnologie. Additieve productie (3D -printen) begint een rol te spelen, met name voor prototyping en complexe interne geometrieën die moeilijk te bewerken zijn conventioneel. Robotachtige automatisering bij materiaalbehandeling en bewerkingen wordt ook steeds gangbaarder, waardoor de efficiëntie en de consistentie in de productie van verder wordt verbeterd, verder gefabriceerde klepelementen .

De bewerking van kleponderdelen is een bewijs van precisie -engineering, waarbij elke snit en elke oppervlakteafwerking bijdraagt aan de prestaties en veiligheid van kritische industriële infrastructuur.