In de dynamische omgeving van industriële activiteiten zijn kleppen vaak de onbezongen helden. Of het nu gaat om oliepijpleidingen, chemische planten of gemeentelijke watersystemen, kleppen zorgen voor een veilige en efficiënte stroomregeling. De kern van deze apparaten liggen hun precisie-vervaardigde componenten, die elk een specifieke rol spelen bij het leveren van prestaties onder druk.

De anatomie van een klep afbreken

Laten we de typische componenten die deel uitmaken van industriële kleppen van dichterbij bekijken:

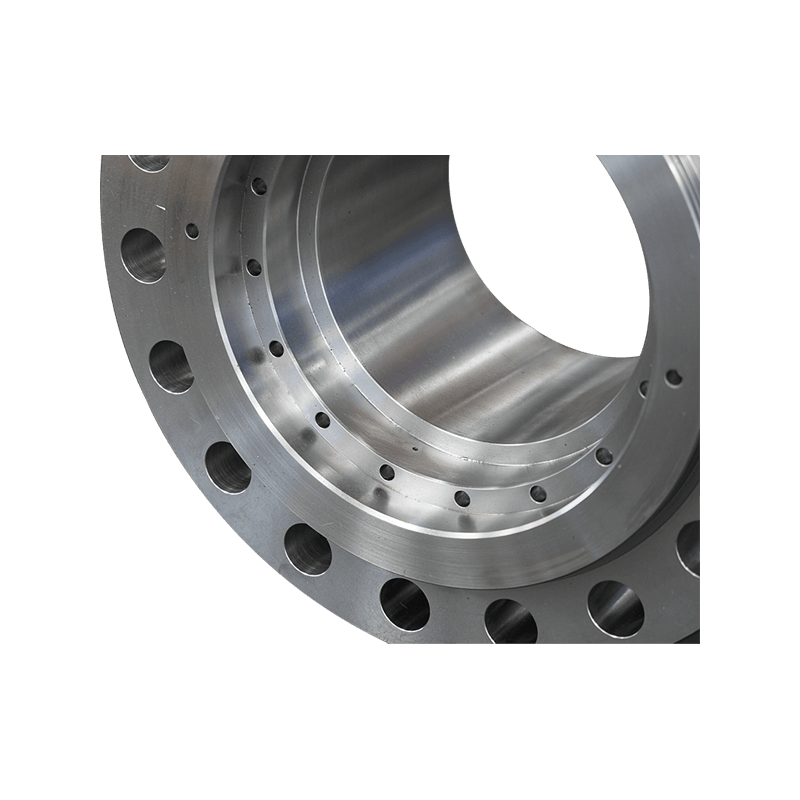

Kleplichaam - vaak gemaakt van gegoten of gesmede metalen, bepaalt het kleplichaam de drukbeoordeling en het stroompad. Het moet compatibel zijn met de vervoerde media, of het nu stoom, zuur of slurry is.

Trim (schijf, plug, bal) - Deze set interne componenten werkt rechtstreeks samen met de stroom. Het ontwerp en het materiaal van de trim worden zorgvuldig geselecteerd om factoren zoals stroomsnelheid, schuurbaarheid en corrosiviteit af te handelen.

Actuator of handwiel - het mechanisme dat de werking van de klep regelt. Hoewel kleine kleppen handmatige handwiel kunnen gebruiken, vertrouwen grotere of geautomatiseerde systemen op pneumatische, hydraulische of elektrische actuatoren.

Afdichtingen en verpakking - deze zijn van cruciaal belang om lekken te voorkomen. Hoogwaardige afdichtingen verlengen de levensduur van de services, vooral in omgevingen met een hoge druk of hoge temperatuur.

STEM EN LAGERS - De STEM brengt beweging over van de actuator naar het sluitelement. In toepassingen met een hoge cyclus speelt de lagerselectie een sleutelrol bij het handhaven van een soepele werking.

Industrieaanvragen en eisen

In industrieën zoals petrochemische raffinage, stroomopwekking en mijnbouw, moeten klepcomponenten extreme druk en temperatuur doorstaan en tegelijkertijd nul-lekprestaties bieden. Het ontwerp van elke component is niet alleen afgestemd op de operationele functie, maar ook voor de naleving van veiligheid en milieuvoorschriften.

Kleppen die worden gebruikt in aardgaspijpleidingen moeten bijvoorbeeld voldoen aan de strenge normen voor voortvluchtige emissiebeheersing, waardoor de selectie van STEM -pakking en pakkingen bijzonder belangrijk is. In farmaceutische en voedseltoepassingen vereisen sanitaire kleppen gladde, spleetvrije componenten om besmetting te voorkomen.

Kwaliteitscontrole en testen

Om betrouwbaarheid te waarborgen, elk industriële klepcomponenten ondergaat rigoureuze kwaliteitscontroles. Niet-destructieve testen (NDT), dimensionale inspectie en analyse van materiaalsamenstelling zijn standaardprocedures. Veel fabrikanten gebruiken nu digitale tweelingen en CAD-modellering om componentenprestaties te simuleren onder real-world omstandigheden vóór de werkelijke productie.

Duurzaamheid en innovatie

Moderne klepcomponenten worden ontworpen met duurzaamheid in gedachten. Lichtgewicht materialen, langdurige coatings en recyclebare legeringen verminderen de impact op het milieu. Bovendien integreren AI-gebaseerde besturingssystemen nu met sensoren die op klepcomponenten worden geplaatst om de bewerkingen te optimaliseren, het energieverbruik te verminderen en slijtage te minimaliseren.