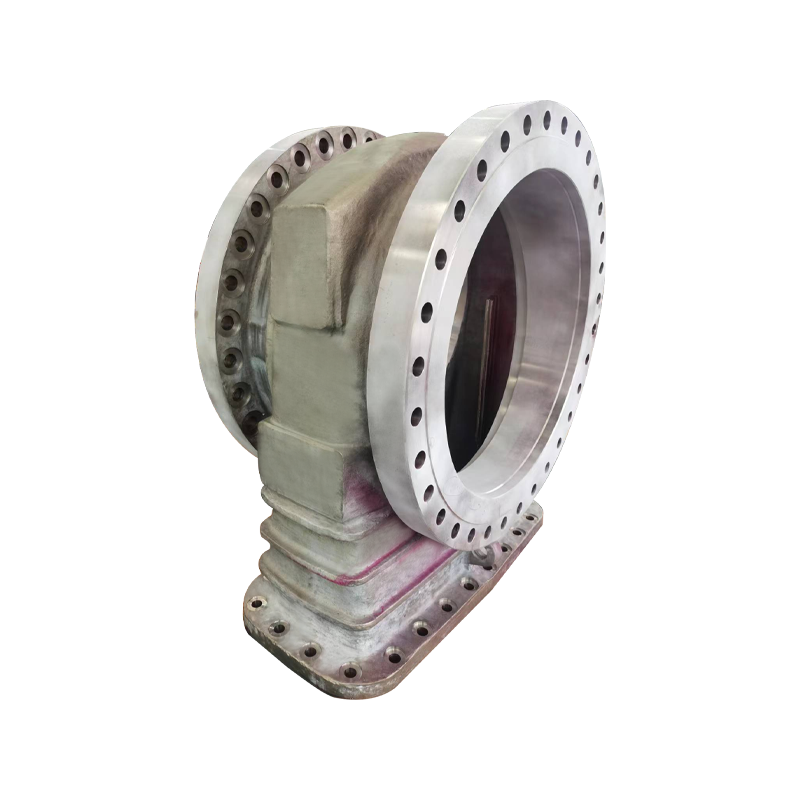

Industrial Valve Part Casting is een hoeksteen van de moderne productie, die de essentiële componenten biedt die zorgen voor de soepele werking van talloze systemen wereldwijd. Van olieraffinaderijen tot waterzuiveringsinstallaties, kleppen reguleren de stroom vloeistoffen, gassen en slurries, waardoor ze onmisbaar zijn in industrieën waar precisie en betrouwbaarheid van het grootste belang zijn. De reis van een klep begint echter lang voordat het zijn uiteindelijke toepassing bereikt - de creatie hangt af van een zorgvuldig proces dat Casting wordt genoemd.

Gieten, in zijn eenvoudigste vorm, is het proces van het gieten van gesmolten materiaal in een mal om een specifieke vorm te creëren. In de context van industriële kleponderdelen is deze techniek zowel een kunst als een wetenschap. De uitdaging ligt niet alleen in het vormgeven van het materiaal, maar ook om ervoor te zorgen dat het eindproduct voldoet aan strenge prestatienormen. Of het nu gaat om een poortklep die de stoomstroom of een kogelventiel die chemische processen beheert, de integriteit van elke component van cruciaal belang is voor veiligheid en efficiëntie.

De eerste stap in het gieten van het kleponderdeel omvat het selecteren van het juiste materiaal. Industriële kleppen worden vaak blootgesteld aan extreme omstandigheden - hoge druk, corrosieve stoffen en fluctuerende temperaturen. Als zodanig worden materialen zoals roestvrij staal, koolstofstaal, brons en gespecialiseerde legeringen vaak gebruikt. Elk materiaal heeft unieke eigenschappen die het geschikt maken voor specifieke toepassingen. Roestvrij staal wordt bijvoorbeeld gewaardeerd om zijn corrosieweerstand, terwijl Bronze uitstekende slijtvastheid biedt in mariene omgevingen.

Zodra het materiaal is gekozen, creëert de volgende fase de mal. Dit kan worden gedaan met behulp van verschillende technieken, afhankelijk van de complexiteit van het klepgedeelte en het productievolume. Zandgieten is een van de oudste en meest gebruikte methoden. Het gaat om het inpakken van zand rond een patroon om de schimmelholte te vormen, die vervolgens wordt gevuld met gesmolten metaal. Zandgieten is kosteneffectief en veelzijdig, waardoor het ideaal is voor het produceren van grote, complexe onderdelen. Voor meer ingewikkelde ontwerpen of hogere precisie kan echter worden gebruikt, beleggingscasting (ook bekend als casting voor verloren wax). Deze methode maakt gebruik van een waxmodel dat in keramiek is bedekt om een zeer gedetailleerde mal te creëren, wat resulteert in superieure oppervlakte -afwerkingen en dimensionale nauwkeurigheid.

Nadat de mal is bereid, wordt het gesmolten materiaal erin gegoten. Deze stap vereist precisie en controle om defecten zoals porositeit, krimp of scheuren te voorkomen. De temperatuur van het gesmolten metaal, de snelheid van het gieten en de koelsnelheid spelen allemaal cruciale rollen bij het bepalen van de kwaliteit van het eindproduct. Zodra het materiaal stolt, wordt de mal uit elkaar gebroken en onthult het rauwe gieten. In dit stadium ondergaat het deel rigoureuze inspectie om onvolkomenheden te detecteren. Technieken zoals röntgenbeeldvorming, ultrasone tests en kleurstof penetrerende inspectie worden gebruikt om ervoor te zorgen dat de casting voldoet aan de industrienormen.

Post-castingprocessen verbeteren verder de functionaliteit en duurzaamheid van kleponderdelen. Bewerkingsbewerkingen zoals boren, frezen en slijpen verfijnen de afmetingen en oppervlakteafwerking van de component. Warmtebehandelingen kunnen ook worden toegepast om mechanische eigenschappen zoals hardheid en treksterkte te verbeteren. Ten slotte worden beschermende coatings of platen - zoals epoxy of chroom - toegevoegd om het onderdeel van omgevingsfactoren te beschermen.

Ondanks de technologische vooruitgang, industriële kleppartgiet blijft een arbeidsintensief proces dat expertise en aandacht voor detail vereist. Bekwame gieterijmedewerkers moeten traditioneel vakmanschap in evenwicht brengen met geavanceerde innovaties om componenten te produceren die voldoen aan de zich ontwikkelende behoeften van de moderne industrie. Automatisering en digitale tools zijn begonnen met het stroomlijnen van bepaalde aspecten van casting, maar menselijk toezicht blijft onmisbaar.

Een van de belangrijkste voordelen van het gieten is het vermogen om aangepaste onderdelen te produceren die zijn afgestemd op specifieke vereisten. In tegenstelling tot het bewerken van een onderdeel uit een massief blok materiaal, zorgt gieten mogelijk voor bijna-netvormen, waardoor afval wordt geminimaliseerd en de kosten wordt verlaagd. Deze flexibiliteit maakt het bijzonder waardevol in industrieën waar standaard kant-en-klare oplossingen onvoldoende zijn. Kernenergie -fabrieken of ruimtevaartfaciliteiten kunnen bijvoorbeeld kleppen vereisen die zijn ontworpen om onder zeer gespecialiseerde omstandigheden te werken, waardoor op maat gemaakte gietstukken nodig zijn.