Gesmeed kleponderdelen worden gemaakt door het smedenproces, waarbij metaal onder hoge druk wordt gevormd om de gewenste component te vormen. Deze methode is superieur aan andere productietechnieken omdat het een uniforme korrelstructuur creëert, wat de sterkte van het materiaal aanzienlijk verhoogt. Smeren verbetert ook het vermogen van het materiaal om kraken en falen onder hoge stress te weerstaan, waardoor het een voorkeursmethode is voor het produceren van kritieke kleponderdelen.

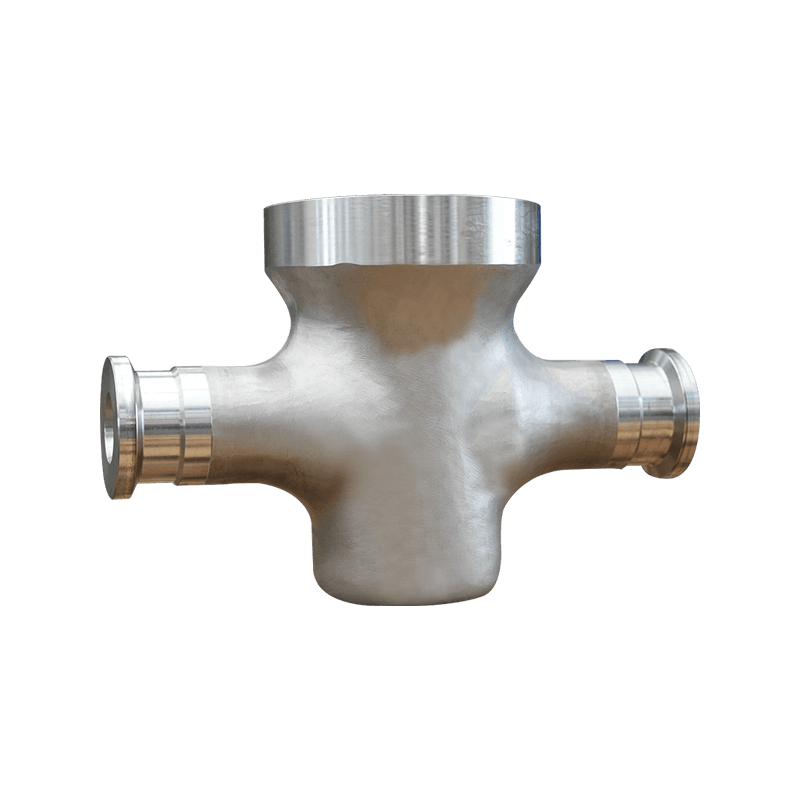

De soorten gesmede kleponderdelen omvatten meestal kleplichamen, stengels, schijven, motorkappen en stoelen. Deze componenten werken samen om de stroom vloeistoffen of gassen door een klep te regelen, zodat de drukniveaus worden gereguleerd, systemen correct worden afgesloten en lekken worden voorkomen. Elk van deze onderdelen is zorgvuldig ontworpen om te voldoen aan specifieke operationele vereisten, waaronder hoge druk, temperatuur en corrosieve omstandigheden.

Het smedenproces: een stapsgewijze uitsplitsing

Het smedenproces begint met de selectie van grondstoffen. Hoogwaardige stalen legeringen worden vaak gebruikt vanwege hun vermogen om veeleisende omstandigheden te weerstaan. De materialen worden in een oven verwarmd om een specifieke temperatuur te bereiken voordat ze in een pers of hamer worden geplaatst om ze in de gewenste vorm te vormen.

Tijdens het smeedproces ondergaat het metaal plastic vervorming, die de korrels van het materiaal uitlijnt en zijn mechanische eigenschappen verbetert. Deze uitlijning maakt de kleponderdelen beter bestand tegen falen wanneer ze worden onderworpen aan druk, warmte of andere mechanische spanningen. Na het smeden ondergaan de onderdelen verschillende afwerkingsprocessen, zoals bewerking om precieze dimensies te bereiken, warmtebehandeling om de hardheid te vergroten en oppervlakteafwerking om het uiterlijk en de corrosieweerstand te verbeteren.

Zodra de componenten zijn voltooid, ondergaan ze rigoureuze kwaliteitscontrole en testen. Deze tests zorgen ervoor dat de vervalste kleponderdelen voldoen aan de industriële normen en zullen op betrouwbare wijze in hun beoogde toepassingen functioneren.

Voordelen van vervalste kleponderdelen

Superieure mechanische eigenschappen: een van de belangrijkste voordelen van gesmede kleponderdelen zijn hun superieure mechanische eigenschappen. Het smeedproces geeft uitzonderlijke sterkte, taaiheid en weerstand tegen stress en vermoeidheid, zodat deze onderdelen hoge druk- en hoge-temperatuuromgevingen kunnen verwerken.

Verbeterde weerstand tegen vermoeidheid en slijtage: de continue korrelstructuur van gesmede delen verhoogt hun vermogen om mechanische vermoeidheid en schurende slijtage te weerstaan. Dit is vooral belangrijk in industrieën waar onderdelen worden blootgesteld aan barre omstandigheden, zoals olie- en gasboringen of stroomopwekking.

Corrosieweerstand: veel gesmeed kleponderdelen zijn gemaakt van materialen die resistent zijn tegen corrosie. Dit maakt ze zeer geschikt voor toepassingen in chemische verwerkingsinstallaties, offshore olieplatforms en andere omgevingen waarbij blootstelling aan corrosieve stoffen een zorg is.

Verbeterde afdichting en lekpreventie: de precisie van gesmede kleponderdelen zorgt voor strakke toleranties, die essentieel zijn voor het handhaven van een effectieve afdichting. Goed afgesloten kleppen voorkomen lekken, wat cruciaal is in industrieën die te maken hebben met gevaarlijke of dure materialen.

Betrouwbaarheid op lange termijn: vervalste onderdelen zijn ontworpen om mee te duren. Vanwege hun superieure sterkte en duurzaamheid vereisen ze minder onderhoud en hebben ze een langere operationele levensduur, waardoor de behoefte aan frequente vervangingen of reparaties wordt verminderd.

Industriële toepassingen van gesmede kleponderdelen

Gesmede kleponderdelen worden gebruikt in verschillende industrieën die een betrouwbare controle van vloeistof of gasstroom vereisen. Hier zijn enkele belangrijke toepassingen:

Olie- en gasindustrie: vervalste kleponderdelen zijn van vitaal belang in de extractie, verfijning en transport van olie en gas. Gezien de hoge druk en temperaturen, bieden gesmede componenten de duurzaamheid die nodig is om deze extreme omstandigheden aan te kunnen.

Krachtopwekking: in energiecentrales zijn kleppen essentieel om de stroom van stoom en gas in turbines en andere apparatuur te regelen. Gesmede kleponderdelen worden in deze systemen veelvuldig gebruikt om de druk te behouden en de vloeistofstroom te reguleren.

Chemisch en petrochemisch: in chemische planten reguleren kleppen de stroom van reactieve of corrosieve chemicaliën. Gesmede kleponderdelen zorgen ervoor dat deze systemen lekvrij blijven en de operationele veiligheid behouden, zelfs onder hoge druk of harde omstandigheden.

Water- en afvalwaterzuivering: gesmede kleponderdelen worden gebruikt in waterbehandelingsfaciliteiten om de waterstroom door filtratie- en zuiveringssystemen te regelen. Hun weerstand tegen corrosie en slijtage zorgt ervoor dat de kleppen betrouwbaar voor langere periodes functioneren.

HVAC -systemen: in verwarmings-, ventilatie- en airconditioning (HVAC) -systemen regelen gesmede kleponderdelen de stroom van gassen en vloeistoffen, waardoor een efficiënte werking wordt gewaarborgd. De duurzaamheid van deze onderdelen helpt de kansen op systeemfalen te verminderen.