Stalen kleponderdelen spelen een cruciale rol bij het handhaven van de efficiëntie en veiligheid van vloeistof en gassystemen in een breed scala van industrieën. Deze componenten zijn essentieel bij het regelen van de stroom, de richting en de vloeistofdruk, hetzij in pijpleidingen, industriële machines of energiecentrales. Van hogedruktoepassingen in de olie- en gasindustrie tot precieze controlemechanismen bij chemische verwerking, stalen kleponderdelen zijn integraal onder de algehele functionaliteit van kleppen.

Belangrijke componenten en hun functies

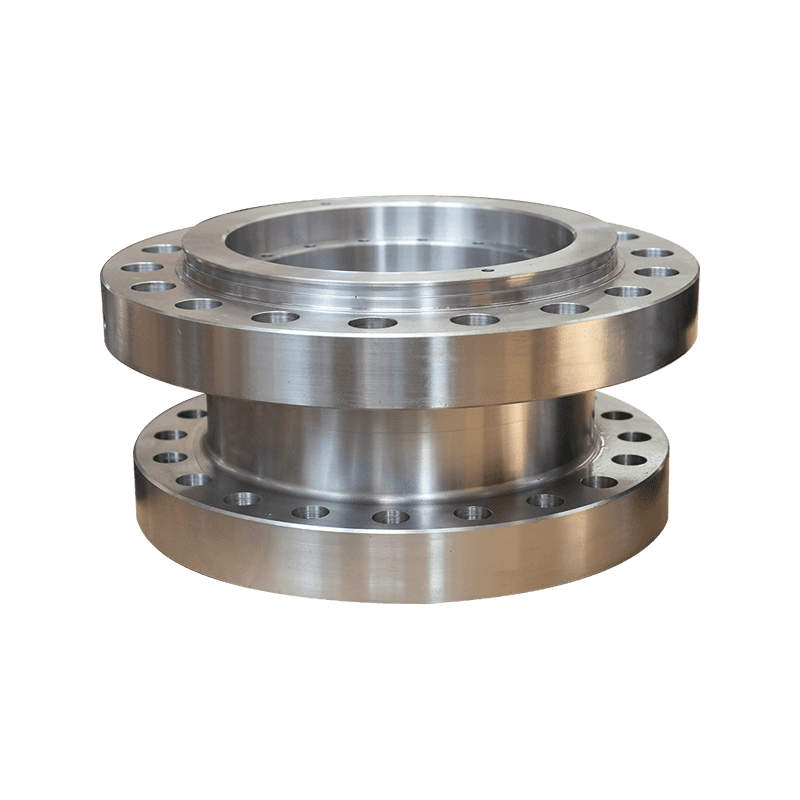

Kleplichaam: het kleplichaam dient als de buitenste behuizing die alle interne componenten bij elkaar houdt. Meestal gemaakt van duurzaam roestvrij staal, is het ontworpen om hoge druk en temperatuurschommelingen te weerstaan en tegelijkertijd minimale slijtage te zorgen. Het ontwerp van het kleplichaam beïnvloedt ook de stroomkenmerken van de vloeistof.

Klepstoel: de klepstoel biedt een afdichtoppervlak om een strakke afsluiting te garanderen wanneer de klep zich in de gesloten positie bevindt. In stalen kleppen wordt de stoel vaak bewerkt tot een fijne tolerantie om lekken te voorkomen en langdurige betrouwbaarheid te garanderen. Het is essentieel dat het stoelmateriaal compatibel is met de gecontroleerde vloeistof, omdat dit direct van invloed is op de prestaties en levensduur van de klep.

Ball en schijf: in bal- en bolkleppen is de bal of schijf verantwoordelijk voor het belemmeren of toestaan van de vloeistofstroom. Stalen ballen worden vaak gebruikt vanwege hun uitzonderlijke weerstand tegen corrosie en slijtage. Het gladde oppervlak van de bal zorgt voor efficiënte stroomregeling en de afdichteigenschappen zorgen voor minimale lekkage.

STEM: De stengel verbindt de actuator (handmatig of automatisch) met de interne klepcomponenten, waardoor een soepele beweging tussen de open en gesloten posities wordt vergemakkelijkt. Stalen stengels worden vaak geselecteerd vanwege hun sterkte en weerstand tegen buigen of corrosie, zelfs onder extreme omstandigheden.

Inpakken: het verpakkingsmateriaal omringt de stengel om lekken langs de klepsteel te voorkomen en de drukintegriteit te behouden. Stalen kleponderdelen bevatten vaak hoogwaardige verpakkingsmaterialen die zowel afdichtingsefficiëntie als weerstand tegen slijtage bieden, met name wanneer de klep wordt gebruikt in omgevingen op hoge temperatuur of hogedruk.

Materialen en duurzaamheid

De keuze van materialen voor stalen kleponderdelen is van cruciaal belang om hun levensduur en weerstand tegen corrosie, slijtage en extreme bedrijfsomstandigheden te waarborgen. Roestvrij staal, koolstofstaal en legeringen zoals chroom-molybdeen worden vaak gebruikt vanwege hun duurzaamheid in veeleisende omgevingen.

Roestvrij staal biedt bijvoorbeeld uitstekende weerstand tegen corrosie, waardoor het ideaal is voor kleppen die worden blootgesteld aan corrosieve gassen of vloeistoffen. Koolstofstaal daarentegen biedt sterkte en wordt vaak gebruikt in hogedruktoepassingen. Deze materialen kunnen verder worden behandeld met coatings of warmtebehandelingen om hun weerstand tegen specifieke spanningen te verbeteren, zoals slijtage van schurende vloeistoffen of verhoogde temperaturen.

Onderhoud en prestaties

Om de langetermijnfunctionaliteit te garanderen, moeten stalen kleponderdelen regelmatig inspectie en onderhoud ondergaan. Na verloop van tijd kunnen factoren zoals trillingen, drukveranderingen en temperatuurschommelingen slijtage en schade aan de componenten veroorzaken. Dit maakt het cruciaal om de klepstoelen, stengels en andere interne onderdelen regelmatig te controleren voor tekenen van corrosie, slijtage of storing.

De klepstoel kan bijvoorbeeld versleten worden, waardoor het vermogen van de klep om correct af te dichten, in gevaar wordt gebracht. Evenzo kan de bal of schijf kuilen of krassen ontwikkelen, wat leidt tot lekkage of slechte stroomregeling. Preventief onderhoud kan helpen deze problemen te identificeren voordat ze escaleren, waardoor de downtime wordt verminderd en de systeemefficiëntie wordt verbeterd.