De superioriteit van smeden bij de productie van kleppen

Gesmede klepcomponenten worden gemaakt door een mechanisch proces waarbij metaal wordt gevormd met behulp van plaatselijke drukkrachten. In tegenstelling tot gieten, waarbij gesmolten metaal in een mal wordt gegoten, verfijnt smeden de korrelstructuur van het metaal, waardoor het wordt uitgelijnd met de vorm van het onderdeel. Dit resulteert in een component met een aanzienlijk hogere slagsterkte, betere ductiliteit en superieure weerstand tegen vermoeidheid. Bij kritische stroomcontroletoepassingen, zoals hogedrukstoomleidingen of chemische verwerking, is de structurele integriteit die door smeden wordt geboden essentieel voor het voorkomen van catastrofale storingen en het garanderen van operationele veiligheid op de lange termijn.

Kritieke componenten geproduceerd via smeden

Een klepsamenstel bestaat uit verschillende onderdelen met hoge spanning die profiteren van het smeedproces. Elk onderdeel moet bestand zijn tegen specifieke mechanische belastingen en omgevingsfactoren.

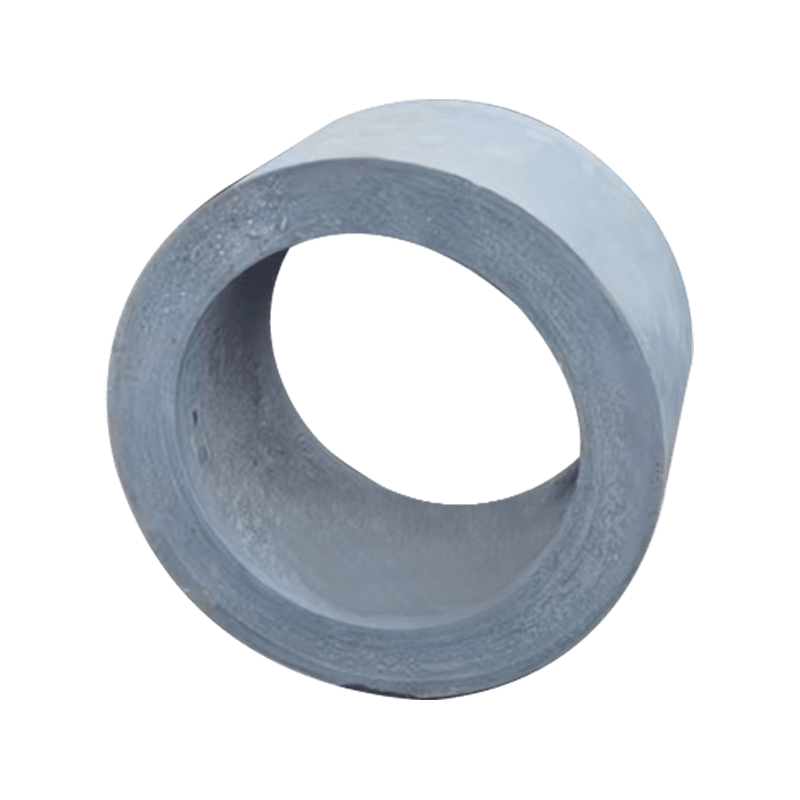

Kleplichamen en motorkappen

Het lichaam is de primaire drukgrens van de klep. Gesmede lichamen hebben de voorkeur voor hogedrukklassen (zoals ANSI 1500 en 2500) omdat ze vrij zijn van de porositeits- en krimpdefecten die vaak voorkomen bij gegoten equivalenten. De motorkap, die aansluit op de carrosserie en de interne onderdelen huisvest, vereist ook de dichtheid van gesmeed staal om een lekvrije afdichting te behouden tijdens thermische cycli.

Stengels en tappen

De klepsteel brengt de beweging van de actuator over naar de schijf of kogel. Omdat stuurpennen onderhevig zijn aan hoge torsie- en trekspanningen, worden gesmeed roestvrij staal of exotische legeringen gebruikt om afschuiving te voorkomen. Op dezelfde manier ondersteunen tappen in kogelkranen de kogel en moeten ze enorme zijbelastingskrachten verdragen zonder te vervormen.

Materiaalkeuze voor gesmede kleponderdelen

De materiaalkeuze voor gesmede componenten is sterk afhankelijk van de media die worden getransporteerd en de bedrijfstemperatuur. Door de juiste legering te kiezen, zorgt u ervoor dat de klep corrosiebestendig blijft en zijn mechanische eigenschappen in de loop van de tijd behoudt.

| Materiaalcategorie | Gemeenschappelijke cijfers | Primaire toepassing |

| Koolstofstaal | A105, A350LF2 | Algemene olie- en gasdienst |

| Roestvrij staal | F316L, F304L | Corrosieve chemische omgevingen |

| Gelegeerd staal | F11, F22, F91 | Elektriciteitscentrales op hoge temperatuur |

| Dubbelzijdig/superduplex | F51, F53, F55 | Offshore- en zeewatertoepassingen |

Belangrijkste voordelen van het gebruik van gesmede componenten

Vergeleken met andere productiemethoden biedt smeden een reeks unieke voordelen die zich direct vertalen in lagere onderhoudskosten en een langere levensduur voor industriële klepsystemen:

- Structurele integriteit: De eliminatie van interne holtes en gaszakken zorgt ervoor dat het onderdeel plotselinge drukstoten kan verwerken zonder te barsten.

- Minder materiaalverspilling: Nauwkeurig smeden kan 'near-net'-vormen produceren, waardoor de hoeveelheid benodigde bewerking tot een minimum wordt beperkt en de kosten van dure grondstoffen worden verlaagd.

- Verbeterde respons op warmtebehandeling: Gesmede metalen reageren voorspelbaarder op warmtebehandeling, waardoor nauwkeurige controle over de hardheid en treksterkte over het hele onderdeel mogelijk is.

- Betrouwbaarheid bij extreme temperaturen: Gesmede componenten behouden hun taaiheid bij cryogene toepassingen en hun kruipweerstand bij toepassingen bij ultrahoge temperaturen.

Productienormen en kwaliteitsborging

Om de veiligheid van gesmede klepcomponenten te garanderen, moeten fabrikanten zich houden aan strikte internationale normen. Deze voorschriften bepalen de chemische samenstelling, mechanische eigenschappen en testprotocollen voor elke geproduceerde batch. Gemeenschappelijke normen zijn onder meer ASTM A105 voor smeedstukken van koolstofstaal en ASME B16.34 voor druk-temperatuurwaarden. Kwaliteitscontrole omvat doorgaans niet-destructieve testen (NDT), zoals ultrasoon testen (UT) om te controleren op interne gebreken en magnetische deeltjesinspectie (MPI) om oppervlaktescheuren te detecteren. Door deze rigoureuze stappen te volgen, kunnen leveranciers garanderen dat elk gesmeed onderdeel voldoet aan de veeleisende eisen van de moderne zware industrie.